CNCダイヤモンド・マウント・ポイントの紹介

ダイヤモンド工具は、様々な産業用途において、精度と耐久性の縮図として長い間認識されてきた。これらの工具の中でも、CNCダイヤモンドマウントポイントは、精密研削加工において不可欠な資産として浮上してきました。ダイヤモンドの硬度と耐摩耗性にCNC技術の多用途性を組み合わせたこれらの工具は、比類のない性能、効率、寿命を提供します。この記事では、CNCダイヤモンド・マウント・ポイントの複雑さ、用途、利点、最適な使用のための留意点を探ります。

CNCダイヤモンド・マウント・ポイントとは?

CNCダイヤモンドマウンテッドポイントは、金属、セラミック、ガラス、複合材など、さまざまな素材の研削、バリ取り、成形、仕上げ加工に使用される精密工具です。高品質な工業用ダイヤモンドを金属や樹脂のマトリックスに埋め込むことで、卓越した研磨特性を実現しています。これらの工具に含まれるダイヤモンド粒子は、均一性と最適な切削性能を確保するために、綿密に分散されています。

CNCダイヤモンド・マウント・ポイントの用途:

1.精密研削:

CNCダイヤモンド・マウント・ポイントは、工具・金型製作、金型製作、航空宇宙部品製造などの高精度研削用途に優れています。複雑な輪郭、スロット、溝を卓越した精度で効率的に成形、研磨することができます。

2.表面仕上げ:

これらの工具は、表面仕上げ作業にも広く使用されている。滑らかな仕上げを実現し、バリを除去し、エッジを洗練させ、ワークピースの全体的な品質と外観を向上させるために使用できる。

3.材料の除去:

CNCダイヤモンド・マウント・ポイントは、精密な在庫除去や修復作業など、余分な材料を取り除くのに非常に効果的です。自動車、宝飾品、金属加工などの業界で一般的に利用されています。

CNCダイヤモンド・マウント・ポイントの特徴:

1.優れた切断性能:

ダイヤモンドの硬度と研磨性により、CNCダイヤモンド切削工具は、硬い被削材や研磨材の切削に非常に効果的です。切れ味と切削効率を長時間維持できるため、工具交換のためのダウンタイムを最小限に抑えることができます。

2.工具寿命の延長:

ダイヤモンド工具は、従来の研磨工具に比べて寿命が大幅に長い。ダイヤモンドの耐摩耗性は、安定した性能を保証し、工具交換の頻度を減らし、コスト削減と生産性向上をもたらします。

3.汎用性:

CNCダイヤモンド・マウント・ポイントは、さまざまな用途や材料の種類に合わせて、さまざまな形状、サイズ、砥粒をご用意しています。この多様性により、正確なカスタマイズが可能になり、オペレーターは希望する表面仕上げと寸法精度を達成することができます。

4.耐熱性と耐薬品性:

ダイヤモンドの優れた熱伝導性は、研削中の効率的な熱放散を可能にし、ワークへの熱損傷のリスクを低減します。さらに、ダイヤモンドは化学反応に強いため、CNCダイヤモンドを取り付けたポイントは、化学的に侵されやすい材料の加工に適しています。

ダイヤモンド・マウント・ポイントの最適な使用法:

1.グリットサイズの選択:

砥粒サイズの選択は、希望する表面仕上げと加工する材料によって異なります。細かい砥粒(数字が大きい)ほど滑らかな仕上がりになり、粗い砥粒(数字が小さい)ほど材料除去速度が速くなります。適切な砥粒サイズを選択する際には、材料の硬さ、加工物の形状、希望する仕上がりを考慮してください。

2.適切な工具の取り扱いとメンテナンス:

最適な性能と長寿命を確保するためには、CNCダイヤモンド・マウント・ポイントの取り扱いに注意することが極めて重要です。過度の圧力、過度の熱、衝撃荷重は避けてください。工具は定期的に点検・清掃し、破損や汚染を防ぐため、安全で乾燥した場所に保管してください。

3.最適な運転条件:

工具の性能を最大限に引き出し、早期摩耗を防ぐために、運転速度、送り速度、クーラントの使用量については、メーカーの推奨に従ってください。適切な切削パラメータを導入することで、効率的な材料除去と仕上げ面の改善が実現する。

CNCダイヤモンドマウントされたポイントは、優れた性能、工具寿命の延長、卓越した汎用性を提供し、精密研削プロセスに革命をもたらしました。高温に耐え、化学反応に強く、切削効率を維持するその能力は、研削加工に欠かせないものとなっています。

CNCダイヤモンドマウントポイントの構造と種類:

CNCダイヤモンド・マウント・ポイントは、通常、金属または樹脂のマトリックス内に工業用ダイヤモンドを埋め込むことによって構築されます。ダイヤモンドはマトリックス全体に正確に分散され、安定した切削性能を発揮します。CNCダイヤモンドポイントには、一般的に2つのタイプがあります:

a.メタルボンドで取り付けられた点:

メタルボンド・ダイヤモンド・マウント・ポイントでは、ダイヤモンドはブロンズやニッケルなどの金属バインダーによって結合されています。このタイプは耐久性が高く、セラミック、ガラス、超硬などの硬い材料の研削に適しています。

b.レジンボンドで取り付けられた点:

レジンボンド・ダイヤモンド・マウントポイントは、ダイヤモンドをつなぎ合わせるために樹脂マトリックスを使用します。より柔軟性があり、金属や複合材料のような柔らかい素材の研削によく使用されます。レジンボンドポイントは仕上がりが滑らかで、加工物に熱による損傷を与えにくい。

ダイヤモンドを取り付けたポイントのグリットサイズと形状:

CNCダイヤモンド・マウント・ポイントには、さまざまな研削要件に対応できるよう、さまざまな粒度と形状のものがあります。グリットサイズは通常、非常に粗いもの(数字が小さいもの)から非常に細かいもの(数字が大きいもの)まであります。砥粒サイズの選択は、加工する材料と希望する表面仕上げによって決まります。

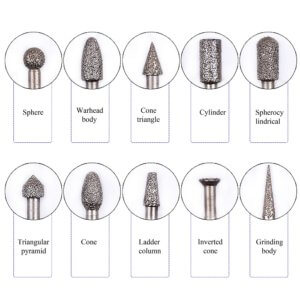

一般的な形状には、円筒形、円錐形、球形、フラットエンドなどがあります。異なる形状は、狭いコーナーに届けたり、凹面や凸面を作ったり、特定のエッジ・プロファイルを実現するなど、特定の用途に適しています。

CNC加工とオートメーション:

CNC(Computer Numerical Control)加工は、ダイヤモンド・マウント・ポイントの性能を最大限に引き出す上で重要な役割を果たします。CNC技術は、速度、送り速度、ツールパスなどの切削パラメータを正確に制御することを可能にします。この自動化により、一貫した結果が保証され、研削工程における人為的ミスが排除されます。

CNC加工では、オペレーターは複雑な研削パターン、輪郭、プロファイルをプログラムすることができ、効率的で正確な材料除去が可能になります。また、工程の自動化により、生産性が向上し、人件費が削減されます。

安全への配慮:

CNCダイヤモンド・マウント・ポイントを使用する際には、安全性を優先することが不可欠です。以下は、重要な考慮事項です:

a.個人用保護具(PPE):

飛散物や騒音などの潜在的危険から保護するため、安全眼鏡、顔面シールド、手袋、聴力保護具などの適切なPPEを着用する。

b.適切な機械のセットアップ:

CNCマシンが正しくセットアップされ、事故を防止し、破片を封じ込めるための適切な安全装置や保護カバーが設置されていることを確認する。

c.冷却水と粉塵の排出:

適切なクーラントシステムと除塵方法を導入し、熱を制御し、破片を除去し、清潔な作業環境を維持する。

d.オペレーターのトレーニング:

CNCダイヤモンド・マウント・ポイントの安全な使用方法について、オペレーターに適切な取り扱い、メンテナンス、緊急時の手順など、包括的なトレーニングを提供する。

安全ガイドラインを遵守することで、オペレーターはリスクを軽減し、安全な作業環境を確保することができる。

CNCダイヤモンドマウントポイントは、ダイヤモンドの優れた特性とCNC技術の精度を組み合わせることで、精密研削に革命をもたらしました。これらの工具は、優れた切削性能、工具寿命の延長、多用途性を提供し、幅広い産業用途に欠かせないものとなっています。適切な選択、取り扱い、メンテナンス、安全プロトコルの遵守は、CNCダイヤモンド・マウント・ポイントの利点を最大限に引き出し、最適な性能を確保するのに役立ちます。

多種多様な仕様のダイヤモンドマウントポイントとダイヤモンドバーは、彫刻、ドレッシング、精密研削、超硬合金、セラミック、石材などの内面研削に広く使用されています。すべてのサイズ、形状、品揃えはお客様のご要望に応じます。マウントポイントやバーのキットの品揃えは柔軟です。

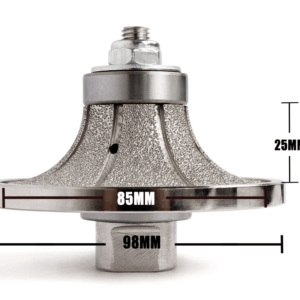

| 外径 | 8mm |

| テクノロジー | 真空ろう付け |

| 目的 | 砥石 |

| グリットサイズ | ご要望に応じて |

| ボディ素材 | アルミニウムまたはスチール |

| 形状 | 平らな、皿、ボールは、カスタマイズすることができる |